Блог

Mantle TrueShape: технология скоростного производства литейной оснастки и пресс-форм с помощью 3D-печати

Гибридная аддитивно-субтрактивная технология TrueShape, разработанная калифорнийской компанией Mantle, основана на 3D-печати заготовок металлическими пастами с параллельной механической обработкой, а затем спекании в высокопрочные стальные компоненты. Рассказываем, как это работает и зачем это нужно.

Обсуждения тех или иных аддитивных технологий в контексте массового производства обычно перерастают в споры об эффективности и экономической целесообразности 3D-печати в сравнении с традиционным литьем. Действительно, в масштабах, измеряемых миллионами единиц, аддитивные технологии пока не могут тягаться с традиционным производством, хотя зачастую оказываются выгоднее в мелкосерийном производстве, не говоря уже о прототипировании. Но это вовсе не означает, что у аддитивных технологий нет места в крупносерийном производстве.

Пластиковый, да и металлический ширпотреб обычно изготавливается прессованием или литьем под давлением, но перед тем как начать выдавать на-гора тонны свистков и гномиков, необходимо изготовить оснастку, а это долгий, трудоемкий и дорогой процесс. Собственно, именно дороговизна оснастки делает жизнеспособной мелкосерийную 3D-печать. А почему бы не печатать саму оснастку? Здесь свой набор недостатков: технологии аддитивного производства металлических изделий существуют во множестве вариантов, но все они либо опять-таки дороги, либо слишком медленны, либо требуют обширной механической постобработки, а нередко и сочетают перечисленные недостатки. Технология TrueShape направлена на решение именно этих проблем.

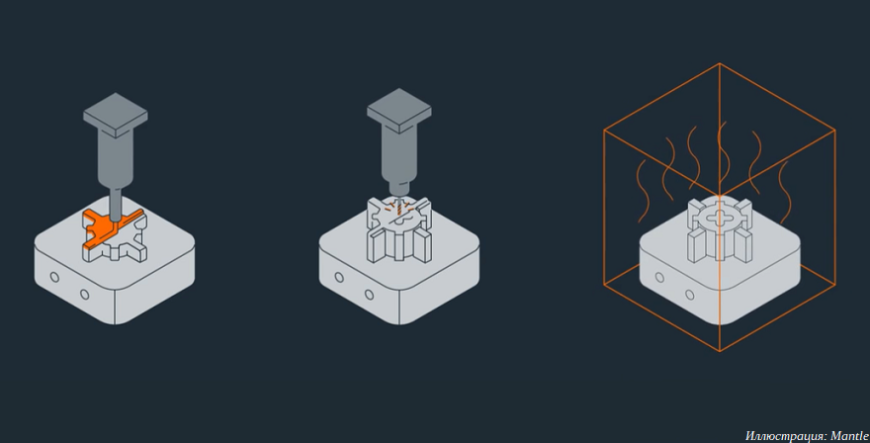

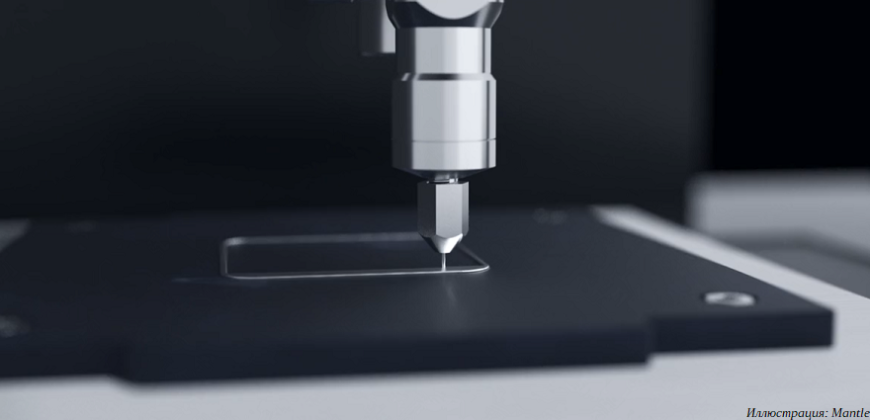

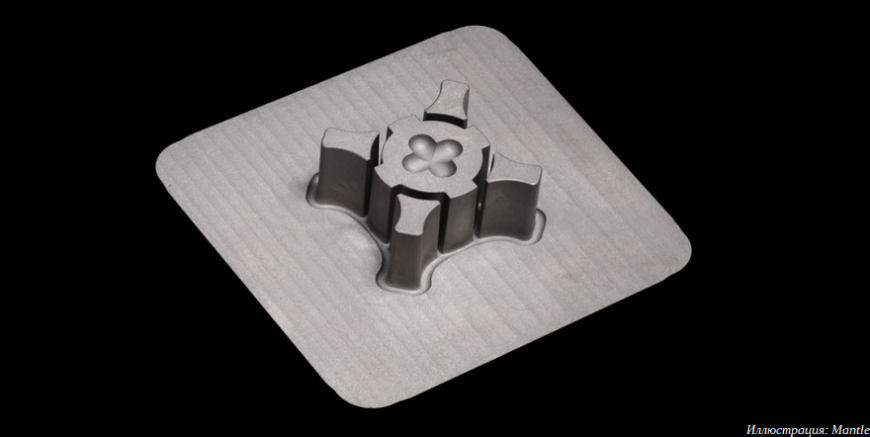

В основе процесса лежит разновидность робокастинга — экструзионная 3D-печать металлическими пастами, по сути густыми суспензиями с небольшой долей связующего. Сразу же после нанесения слоя уложенный материал прогревается для выпаривания жидкости, и остается лишь порошок, удерживающий форму за счет связующего, удаляемого на более позднем этапе. Сам порошок состоит из частиц разных фракций в аккуратно подобранных пропорциях, что позволяет одновременно удешевлять стоимость материала и добиваться высокой плотности.

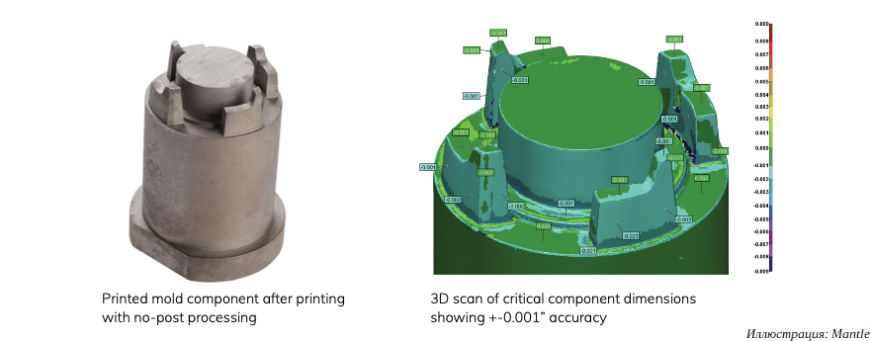

После просушки слой обрабатывается фрезой. Так как обрабатывается еще неокрепшая, «зеленая» деталь, механическая обработка проходит быстро. Затем цикл повторяется снова и снова до получения полной заготовки. Заготовка, в свою очередь, отправляется на термообработку с удалением связующего и спеканием в готовое изделие, как правило требующее лишь минимальной дополнительной механической обработки или не требующей вообще.

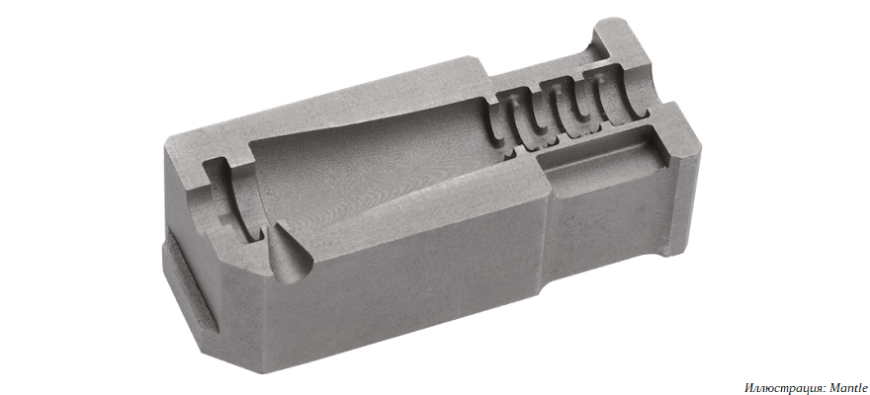

Компания утверждает, что процесс более выгоден в плане временных затрат в сравнении с другими методами металлической 3D-печати и классическими субтрактивными методами изготовления оснастки, и при этом на порядок дешевле. Сроки изготовления, включая итерации при отработке конечного дизайна, измеряются днями, а не привычными неделями. На выходе получаются изделия из P2X (аналога инструментальной стали P20 с повышенной коррозийной и износостойкостью) или инструментальной стали марки H13 с возможностью закаливания до твердости 50 по шкале Роквелла С и выше.

О намерении предлагать технологию на продажу Mantle пока ничего не сообщает, зато сама уже активно выполняет заказы по производству оснастки. Услугами предприятия успели воспользоваться компания Future Shape под руководством Тони Фаделла, в свое время возглавлявшего разработку iPod и iPhone в Apple, и косметическая компания L’Oreal. Дополнительная информация доступна на официальном сайте.