Блог

Реальное применение: 3D-сканирование в ортопедической практике

Компания-производитель 3D-сканеров Thor3D поделилась интересным примером внедрения 3D-сканера Calibry в технологический процесс ортопедической клиники для снижения нагрузки врачей. Рассказываем и показываем, как это работает.

Немецкая клиника попросила компанию Phoenix GmbH & Co., специализирующуюся на разработке продуктов с использованием 3D-печати и 3D-сканирования в области спорта и ортопедии, найти решение для автоматизации производства ортезов, чтобы минимизировать нагрузку персонала. Перед специалистами Phoenix стояла задача разработать стандартизированный и воспроизводимый процесс, который мог бы использовать любой ортопед без специальной подготовки в области 3D-сканирования и обратного инжиниринга. Задачу выполнили с помощью 3D-сканера Calibry, программного обеспечения Calibry Nest и Geomagic Wrap (с алгоритмами, разработанными Phoenix), а также FDM 3D-принтера Tractus.

Большинство пациентов в этой клинике — дети, которым нужно часто посещать врача для производства новых ортезов по мере того, как их стопы растут. Частота посещений может варьироваться в зависимости от пациента, но каждый раз производство ортеза состоит из следующих этапов:

- Проведение измерений для моделирования стельки

- Моделирование стельки

- Примерка стельки

- Внесение корректировок

- Подготовка стопы для гипсования

- Гипсование формы

- Отливка формы

- Внесение корректировок в форму

- Вакуумное термоформование ортеза

Стандартный способ изготовления ортезов неэффективен, поскольку он трудоемок — с третьего по шестой этап требуются два специалиста. Кроме того, если на этих этапах что-то пойдет не так, весь процесс должен быть повторен заново. Существуют также некоторые юридические проблемы с гипсовыми формами. Они должны храниться должным образом, занимая много места. Наконец, гипс неудобен для многих пациентов.

Технологическую цепочку производства новых ортезов удалось значительно сократить до:

- Измерения стопы

- Сканирования существующей гипсовой формы

- Автоматического изготовления прототипа новой формы на основе замеров

- 3D-печати новой формы

- Вакуумного термоформования ортеза

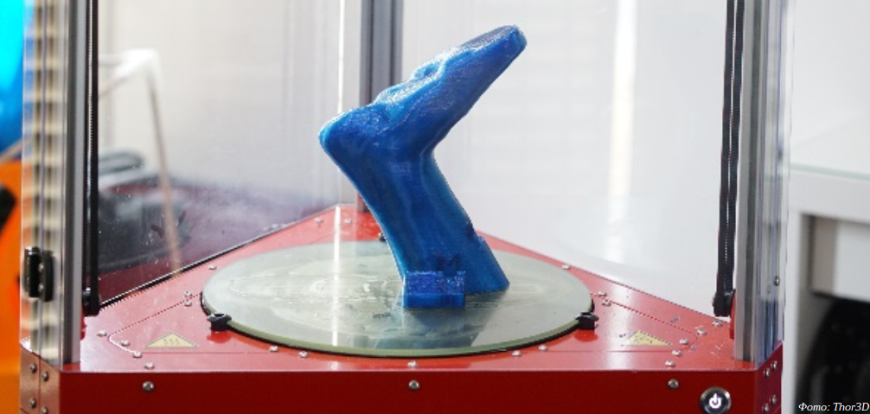

3D-сканирование формы

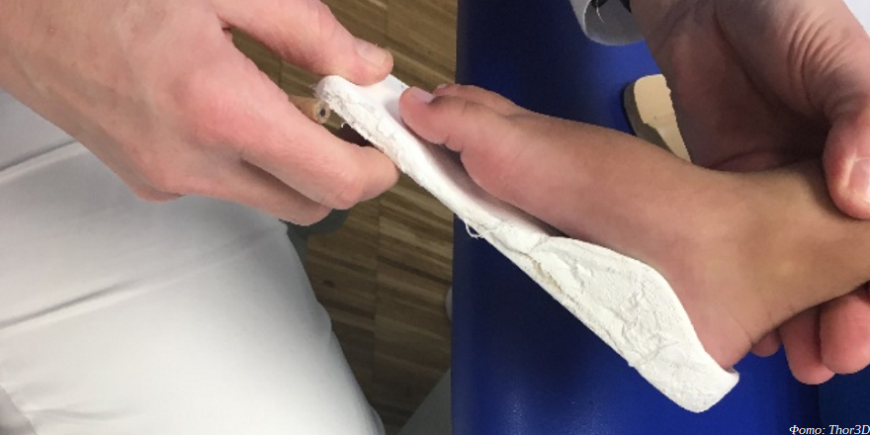

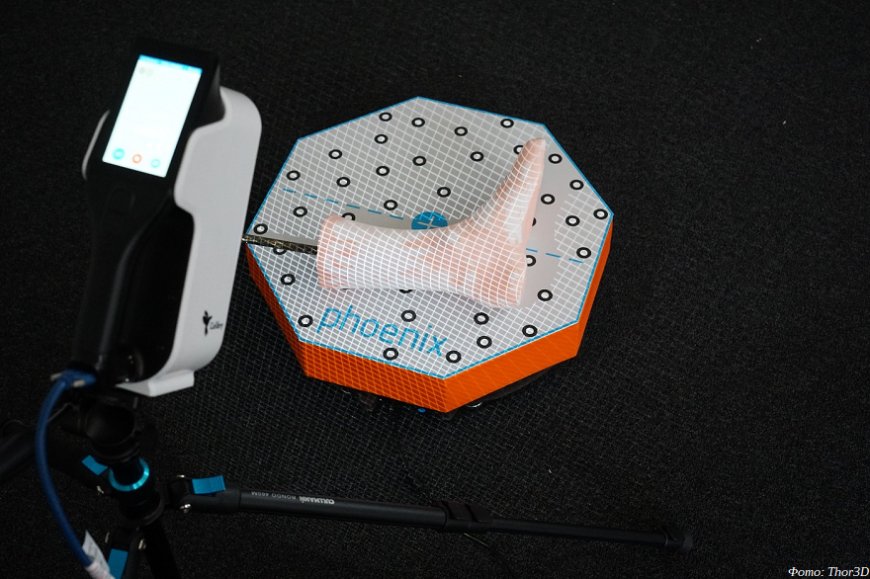

Первым делом осуществляется сканирование существующей гипсовой формы c помощью 3D-сканера Calibry. На этом этапе важно правильно расположить сканер: угол между Calibry и поворотным столом составляет 45° при высоте штатива 60 см и расстоянии между объективом и центром поворотного стола в 62 см. Важен тот момент, что стандартизированная установка гарантирует оптимальный результат и не требует никаких инженерных знаний от оператора. Гипсовая форма сканируется с обеих сторон, причем каждый скан содержит около 500 кадров.

Кто-то может спросить, можно ли сразу сканировать стопу пациента (например, есть новый пациент, и для него еще не сделали гипсовую форму), а затем обработать 3D-модель в программном обеспечении. На данный момент в производстве ортезов создание исходной формы производится традиционным способом. Скан формы отличается от скана стопы, так как 3D-скан содержит много анатомических деталей ноги, которая нуждается в лечении, тогда как гипсовая форма имеет упрощенную и уже анатомически правильную геометрию. В настоящее время Phoenix разрабатывает алгоритмы, способные автоматизировать создание исходной формы, и в будущем производство ортезов станет полностью бесконтактным.

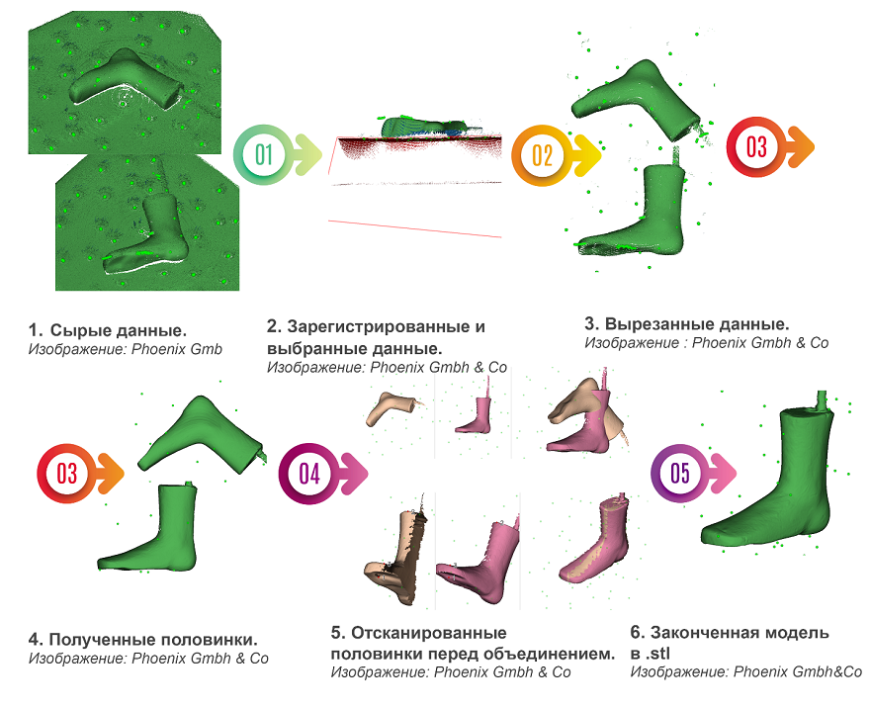

Обработка 3D-сканов в Calibry Nest

Два скана формы зарегистрированы, вырезаны из плоскости и объединены. В результате обработки получено детальное изображение гипсовой формы. Модель в формате STL подготовлена к последующей работе в Geomagic Wrap.

Последние шаги

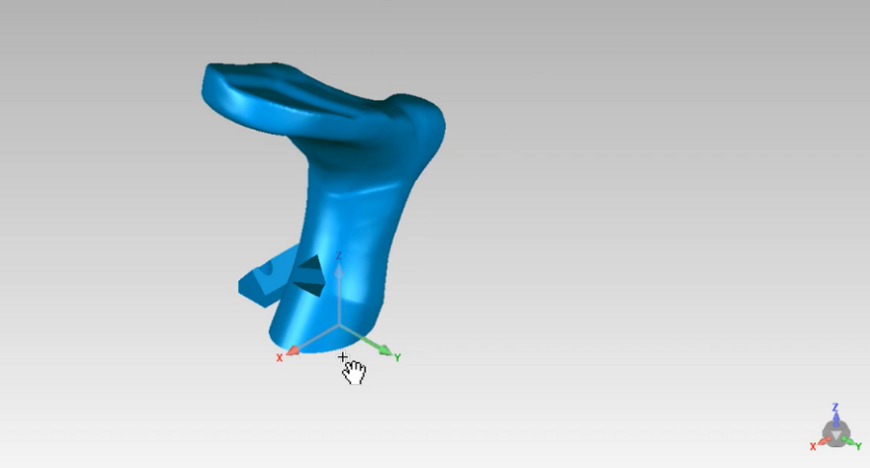

«Герметичные» STL-модели переносятся в плагин Geomagic Wrap, где автоматически «выращиваются» в соответствии с более чем двенадцатью параметрами.

Затем новая форма печатается 3D-принтере. Конечный продукт — новый ортез — получается методом вакуумного термоформования.

Заключение

В результате автоматизации производства персонал клиники принимает минимальное участие в создании ортеза, рабочая нагрузка на врачей снижается на 40%. Стандартизация процесса гарантирует оптимальные результаты независимо от опыта оператора в 3D-сканировании.

«До Calibry нам приходилось использовать более дорогие и менее удобные сканеры для выполнения тех же задач. Это являлось сдерживающим фактором при внедрении 3D-сканеров в сектор B2B, где пользователь не является экспертом в сканировании», — поясняет Эмиль Ворготтер, инженер в сфере 3D-сканирования и аддитивного производства.

Ортопед не обязан быть экспертом в CAD. Calibry Nest позволяет генерировать оптимальную полигональную сетку для автоматического преобразования данных и проектирования в CAD. Моделирование формы в Geomagic Wrap полностью автоматизировано и легко воспроизводится. В отличие от гипсовых моделей, цифровым не требуется физическое место для хранения, а изготовление цифрового ортеза удобнее для пациентов, поскольку оно бесконтактно.

Подробнее об использованном оборудовании и программном обеспечении можно узнать на официальном сайте компании Thor3D.